Sovellus

Yhteenveto

CM-300→Kolmiakselinen automaattinen nastan asennuskone – Puutyöskentelysovellus

Tässä sovelluksessa käsiteltävä materiaali koostuu pitkistä puutyökappaleista, joita esiintyy yleisesti puuteollisuudessa. Tuotannon tehokkuuden ja koneistustarkkuuden parantamiseksi asiakas toteutti SEALS:n räätälöityä automaatiojärjestelmää järjestelmän päivittämiseksi.

CM-30→Jääkaappi- ja laitekokoonpanosovellus

Jääkaappien kokoonpanolinjoilla ruuvien kiinnittäminen pystysuoraan sivupaneeleihin on usein työlästä ja virhealtista. CM-30-automaattiruuvinväännin, jossa on 90 asteen painallussuunnittelu ja automaattinen syöttöjärjestelmä, mahdollistaa operaattoreiden kiinnittää nopeasti ja tarkasti yksinkertaisella alaspäin suuntautuvalla painalluksella — parantaen tehokkuutta ja vähentäen fyysistä rasitusta.

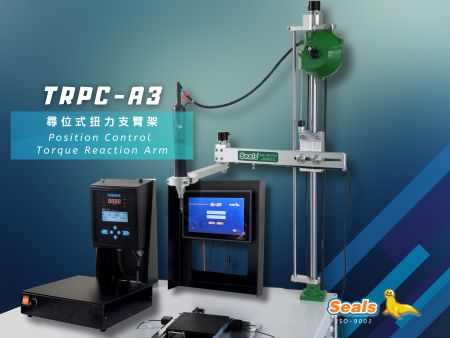

TRPC-A3→Alhaisen virheen kokoamisprosessit

TRPC-sarja yhdistää kaksi pääkomponenttia: ➤A3 Vääntömomentti (350A3 / 650A3 / 900A3) – Saatavana kolmessa pituudessa eri työtiloihin ja työkappaleiden kokoihin sopivaksi ➤CL-A3 Digitaalinen hallintajärjestelmä – Tarjoaa kosketusnäyttöopastuksen, tehtävänhallinnan ja reaaliaikaisen vääntömomentin seurannan Yhdessä ne muodostavat TRPC-350A3 / 650A3 / 900A3 -mallit, jotka eroavat vääntömomentin varren pituuden ja kattavuusalueen mukaan.

CM-200→Lasilinssin saranan ruuvin kiinnitys

CM-200 on erityisesti suunniteltu ruuvikiinnitysprosessia varten silmälasikehysten saranaliitoksissa. Perinteisesti tämä prosessi vaati manuaalista toimintaa pienten ruuvikokojen ja epäsäännöllisten kehysten rakenteiden vuoksi, mikä johti usein ongelmiin, kuten väärin kohdistettuihin ruuveihin, liialliseen kiristämiseen tai kehyksen naarmuuntumiseen, mikä vaikutti laatuun. Integroimalla kaksisuuntainen ruuvimekanismi automaattisen indeksitaulun ja tartuntajärjestelmän kanssa, CM-200 mahdollistaa tarkan sijoittamisen ja samanaikaisen kaksiruuvien kiinnittämisen. Tämä vähentää merkittävästi sykliä yksikköä kohti samalla kun minimoi operaattorin taitovaatimukset – tehden siitä ihanteellisen suurivolyymisiin silmälasikehyksien tuotantolinjoihin. Tämä järjestelmä on otettu onnistuneesti käyttöön OEM-tehtaissa ja yksityismerkkisten silmälasibrändien toimesta, auttaen heitä optimoimaan työvoiman jakautumista, lisäämään tuotannon tehokkuutta ja saavuttamaan johdonmukainen tuoteklaatu korkealla saannolla ja alhaisella viallisuusprosentilla.

CM-500→Kaasumittarin ylä- ja alakuori

CM-500 on suunniteltu vastaamaan kaasumittarin kannen kokoonpanon tarkkoja ja toistuvia vaatimuksia, ja se tarjoaa tehokkaan ja luotettavan automaattisen kiinnitysratkaisun. Viisi servohallittua ruuvimeisseliä varustettu kone kiinnittää viisi ruuvia samanaikaisesti, mikä tekee siitä ihanteellisen kaasumittarin kansien kiinnittämiseen niiden pohjiin. Integroitu automaattinen ruuvinsyöttö poistaa tarpeen manuaaliselle ruuvin asettamiselle, mikä säästää aikaa ja varmistaa tasaisen laadun jokaisessa yksikössä. Mukautettavat jiggit mahdollistavat nopean sopeutumisen eri kaasumittarien kokoihin, kun taas sisäänrakennettu valokuituanturi parantaa käyttäjän turvallisuutta. Olitpa sitten käsittelemässä pieniä eräajoja tai suuria tuotantoeriä, CM-500 on suunniteltu tuottamaan johdonmukaisia, ammattimaisia tuloksia.

SB/HSB-sarja→Rivijärjestelmä ja työvoimaa säästävät sovellukset

Perinteisissä tuotantolinjoissa työkalut asetetaan usein työpöydille tai lattioille, mikä vie arvokasta työtilaa ja luo sotkua. Käyttäjien on toistuvasti kumarruttava tai nostettava päästäkseen työkaluihin, mikä johtaa lihasväsymykseen ja jopa työperäisiin vammoihin. Lisäksi vahingossa tapahtuvat työkalujen putoamiset lisäävät paitsi vaurioiden riskiä myös vaarantavat toimintaturvallisuuden. SEALS SB / HSB Kevätbalanssisarjan avulla työkalut voidaan ripustaa optimaaliseen korkeuteen "painottomassa tilassa", mikä mahdollistaa vaivattoman ja sujuvan toiminnan. Sisäänrakennettu turvalanka estää työkalujen putoamisen, pitäen työskentelytilan siistinä ja järjestettynä samalla kun se parantaa turvallisuutta. Kattamalla täydellisen kuormitusalueen 0,3–120 kg, sarja soveltuu laajalle valikoimalle työkaluja – sähköisistä ruuvimeisseleistä, liimapistooleista ja porista pistehitsauskoneisiin ja raskaisiin kiillotuskoneisiin – mikä tekee siitä erityisen sopivan kokoonpanolinjoille ja raskaille sovelluksille.

TAB/THB Sarja→Letkuhallinta & Ilmansyöttöintegraatio

《Tapauskuvaus》 TAB / THB-sarjan letkutasapainot soveltuvat pääasiassa tuotantolinjoille pneumattisten työkalujen ripustamiseen ja ilmanhallintaan. TAB-sarja (letkun sisähalkaisija 6,5 mm) on sopiva pienille pneumattisille työkaluilla, kuten ruuvimeisseleille, leikkureille ja kevyille pneumattisille kiinnittimille. THB-sarja (letkun sisähalkaisija 8 mm) on suunniteltu suurta ilmankulutusta vaativille työkaluilla, kuten iskupistooleille, hiomakoneille ja niittikoneille. Perinteiset pneumattiset työkalut kärsivät usein sotkuisista letkuista maassa, mikä vaikuttaa sekä tehokkuuteen että turvallisuuteen. Letkutasapainojen avulla letkut ripustetaan ylös, estäen kompastumisvaarat, vahingossa vetämisen tai epävakaan ilman toimituksen. Sujauttava vetäytyminen ja säädettävä jännitys antavat käyttäjille mahdollisuuden hallita pneumattisia työkalujaan vapaasti, saavuttaen järjestäytyneen tuotantolinjan ja korkeamman tehokkuuden.

CM-A1~A4→Automaattinen nänniannostelija – Polkupyörän vanteen kokoonpanolinja

《Tapauskuvaus》 Pyörän vanteiden kokoonpanolinjoilla perinteiset manuaaliset menetelmät vaativat työntekijöitä nostamaan G12–G15 nippelit toistuvasti ja kiinnittämään ne yksi kerrallaan. Tämä prosessi on paitsi aikaa vievä myös altis ongelmille, kuten pudotetuille osille, väärille kokoille ja epätasaiselle laadulle. Nämä haasteet korostuvat erityisesti suurissa tuotantomäärissä, mikä usein luo tehokkuuspulmia ja lisää uudelleentyöstön määriä. SEALS CM-A1 ~ A4 Automaattinen Nippelinsyöttäjä pyörän vanteille toimittaa nippelit tarkasti ruuvimeisselin kärkeen. Käyttäjien tarvitsee vain kohdistaa reikä ja painaa kevyesti, jotta kiinnitys saadaan valmiiksi. Tämä suunnittelu lyhentää tehokkaasti sykli-aikoja, parantaa koko linjan vakautta ja vähentää laatuvaihteluita, joita aiheutuu operaattorin taitoeroista. Todelliset sovellustulokset osoittavat, että tuotannon tehokkuus paranee yli 30 %, uusien työntekijöiden koulutusaika puolittuu ja virheprosentit vähenevät merkittävästi. Tämä auttaa tuotantolinjoja reagoimaan nopeasti markkinoiden kysyntään samalla kun saavutetaan korkean tehokkuuden ja korkean laadun kaksinkertaiset tavoitteet.

CM-200→Puristimen Liitosvarren Pultin Kiristämissovellus

《Tapauskuvaus》 Aikaisemmin kompressorin liitosvarsien pulttien kiristysprosessi suoritettiin pääasiassa käsin, mikä vaati operaattoreilta tasapainoisen väännön soveltamista molemmilta puolilta samanaikaisesti. Koska pultit on kiinnitetty työkappaleeseen, kiristämisen loppuunsaattaminen yhdellä sujuvalla liikkeellä on vaikeaa. Pitkät manuaaliset työskentelyjaksot lisäävät operaattorin väsymystä, ja kiristysvoima vaihtelee henkilöittäin, mikä usein johtaa epätasaiseen vääntömomenttiin, epätasaiseen kiristyssyvyyteen ja epävakaisiin sykli-aikoihin. Näiden ongelmien ratkaisemiseksi suunnittelimme erityisen automaattisen kiristyskoneen, joka varmistaa, että molemmat mutterit yhdysvarressa voidaan kiristää synkronoidusti samanlaisissa olosuhteissa. CM-200 käyttää kaksoisspindelistä synkronoitua kiristysmuotoilua. Kun työkappale on asetettu kiinnittimeen, vasemmat ja oikeat puristusvarret pitävät sen paikallaan. Kaksinkertaisia käynnistysnappeja painettaessa molemmat mutterit kiristyvät samanaikaisesti, mikä varmistaa tasaisen väännön ja parantaa kokoonpanon laatua. Koneessa on vakaa puristusmekanismi ja hallittu isku, mikä vähentää tehokkaasti manuaalisen toiminnan aiheuttamia virheitä. Uudelleentyöstämistä tai korjausta varten käänteinen kiristystoiminto voidaan aktivoida pulttien nopeaa löysäämistä varten. Virtaviivaistettu prosessi lyhentää kiinnityssykliä ja parantaa merkittävästi laatustabiliteettia, mikä tekee CM-200:sta ihanteellisen ratkaisun yhdysvarren kokoonpanolinjoille. Tämä järjestelmä on jo onnistuneesti otettu käyttöön useissa kompressoriin liittyvissä valmistuslaitoksissa, auttaen asiakkaita vähentämään manuaalista työkuormaa, lisäämään tuotannon tehokkuutta ja parantamaan kiinnityksen johdonmukaisuutta. Todellinen tuotantopalautteen vahvistaa edelleen sen vakautta ja erinomaista suorituskykyä manuaalisten toimintojen korva

YM-30 + MUUT → Lääketieteellinen sovellus Ilman leikkuri

《Tapauskuvaus》 Kriittinen työkalu ultra-ohuiden johtojen asettamiseen — Mukautetun YM-30-ilmahaltijan käytön soveltaminen implantoitavissa elektronisissa lääketieteellisissä laitteissa Kun implantoitavat elektroniset lääkinnälliset laitteet kehittyvät kohti miniaturisaatiota, suurempaa tiheyttä ja lisääntynyttä tarkkuutta, hermostimulaattoreissa, antureissa ja niihin liittyvissä elektronisissa moduuleissa käytettävien johtojen ja liittimien mitat on pienennetty tasoille, joita on vaikea käsitellä perinteisillä elektronisilla kokoonpanomenetelmillä. Tällaisissa edistyneissä lääketieteellisissä valmistusprosesseissa kyky käsitellä vakaasti ultraohuita johtimia hiuksen paksuuden mittakaavassa, samalla kun varmistetaan kokoonpanon johdonmukaisuus ja luotettavuus, on tullut kriittiseksi tekijäksi, joka vaikuttaa tuotteen kokonaislaatuun. 【Käytännön valmistushaasteet implantoitavissa elektronisissa lääketieteellisissä laitteissa】 Implantoitavien elektronisten lääketieteellisten laitteiden valmistuksessa ultraohuita johtimia on usein tarkasti asetettava mikrokoon metallisiin putkimaisiin liittimiin ennen seuraavia kiinnitys- tai kapselointiprosesseja. Tässä sovelluksessa vastaavat liitinmääritykset ovat seuraavat: ◎Putkimainen metalliliitin ◎Ulkomitta: noin Ø0,26 mm ◎Pituus: noin 1,5 mm Johtimet itsessään ovat vain noin 1–2 hiuksen paksuista, pehmeitä rakenteeltaan ja alttiita hallitsemattomalle liikkeelle. Yhdistettynä putkiliittimien äärimmäisen pieneen kokoon, johtimen asettaminen on suoritettava mikroskoopin alla. Kun luotetaan pelkästään sormiin tai yleisiin työkaluihin, johtimet ovat erittäin alttiita taipumiselle, liukumiseen tai väärälinjaisuudelle, mikä johtaa epävakaisiin prosesseihin ja mahdollisiin materiaalivaurioihin. 【Miksi tarvitaan erityinen johtimen pidike- ja ohjaustyökalu】 Tällaisissa valmistustilanteissa työkalun ensisijainen tarkoitus ei ole leikata johtoa, vaan: ◎Pitää ultra-ohuita johtoja vakaasti paikoillaan ◎Hallita johdon suuntaa ja asennuskulmaa ◎Avustaa sujuvassa ja tarkassa asennuksessa mikroputkiterminaaleihin ◎Vähentää voimakasta riippuvuutta operaattorin kokemuksesta ja käsityötaidoista Ilman erityisiä työkalutukia on vaikeaa ylläpitää korkeaa onnistumisprosenttia ja johdonmukaista laatua johdon asennusprosesseissa, mikä tekee vakaasta tuotannosta ja skaalautuvuudesta haastavaa.